(2)亜硝酸リチウムを用いた具体的な塩害・中性化補修工法

1.表面含浸工法

目的:『劣化因子の遮断』+『鉄筋腐食の抑制』塩害や中性化における劣化因子(塩化物イオン,二酸化炭素,水分,酸素)がコンクリート内部に侵入することを表面含浸材により遮断します.表面含浸工法の主たる目的は「外部からの劣化因子の遮断」ですが,補修材料に亜硝酸リチウムを併用することにより将来的な「鉄筋腐食の抑制」効果をプラスアルファとして付与することができます.主としてコンクリート表面にひび割れ等の変状が現れる前段階に予防保全的に適用するのが効果的ですが,変状が表面化しはじめた軽微な劣化程度の段階に適用されることもあります.

表面含浸工法では,まずコンクリート表面をサンダーケレンまたは高圧洗浄にて下地処理します.施工面全体に亜硝酸リチウムをはけ,ローラーで入念に塗布した後,ケイ酸リチウム系表面含浸材を噴霧またははけ,ローラーで塗布し,散水養生を行います.コンクリート表面に塗布された亜硝酸リチウムは将来的にはかぶり範囲にイオン浸透し,鉄筋の腐食を抑制する効果が期待できます.表面含浸材は亜硝酸リチウムとの相性のよい材料を選定する必要があり,ケイ酸リチウム系含浸材が推奨されます.図3-9に亜硝酸リチウムを用いた表面含浸工法の概念図を,図3-10に施工状況を示します.

表面含浸工法では亜硝酸リチウムの標準塗布量が0.3kg/m2とされています.これは物理的に塗布可能な量から決まる塗布量であり,塩化物イオン濃度等に応じて定量的に塗布量を設定することはできません.亜硝酸リチウムの浸透の目安は5カ月間で30mmという実験結果が得られていますが,コンクリートの強度や状態によって変わってくると考えられます.

図3-9 表面含浸工法の概念図

図3-10 表面含浸工法の施工状況

使用材料:プロコンガードプライマー(塗布用亜硝酸リチウム)

プロコンガード(ケイ酸リチウム系表面含浸材)

2.表面被覆工法

目的:『劣化因子の遮断』+『鉄筋腐食の抑制』塩害や中性化における劣化因子(塩化物イオン,二酸化炭素,水分,酸素)がコンクリート内部に侵入することを表面被覆材により遮断します.表面被覆工法の主たる目的は「外部からの劣化因子の遮断」ですが,補修材料に亜硝酸リチウムを併用することにより,将来的な「鉄筋腐食の抑制」効果をプラスアルファとして付与することができます.一般的には,まだ鉄筋腐食が顕在化してない段階で適用するのが効果的なのですが,鉄筋腐食が進行した段階でひび割れ注入工法や断面修復工法と組み合せて適用されることもあります.

表面被覆工法では,まずコンクリート表面をサンダーケレンまたは高圧洗浄にて下地処理します.施工面全体に亜硝酸リチウムをはけまたはローラーで入念に塗布した後,亜硝酸リチウムを含有するポリマーセメントモルタル系表面被覆材でコンクリート表面をコーティングします.被覆工はコテ,はけ,ローラーなどで行います.コンクリート表面に塗布された亜硝酸リチウムは将来的にはかぶり範囲にイオン浸透し,鉄筋の腐食を抑制する効果が期待できます.ポリマーセメントモルタル系表面被覆材の上には,被覆層を保護するための上塗りを行う必要があります.上塗り材は亜硝酸リチウムを含有したポリマーセメントモルタルとの相性のよい材料を選定することが重要となります.図3-11に亜硝酸リチウムを用いた表面被覆工法の概念図を,図3-12に施工状況を示します.

表面被覆工法では亜硝酸リチウムの標準塗布量が0.3kg/m2,亜硝酸リチウム含有ポリマーセメントペーストの標準厚さが2mmとされていますが,必要に応じてペーストの塗布厚さを変えて亜硝酸リチウム供給量を多少調整することもできます.亜硝酸リチウムの浸透の目安は5カ月間で30mmという実験結果が得られていますが,コンクリートの強度や状態によって変わってくると考えられます.

図3-11 表面被覆工法の概念図

図3-12 表面被覆工法の施工状況

使用材料:プロコンガードプライマー(塗布用亜硝酸リチウム)

リハビリペースト(亜硝酸リチウム含有ポリマーセメントペースト)

リハビリモルタル(亜硝酸リチウム含有ポリマーセメントモルタル)

アイゾールEX(高分子系浸透性防水材)など

3.ひび割れ注入工法

目的:『劣化因子の遮断』+『鉄筋腐食の抑制』塩害や中性化の劣化により鉄筋腐食が進行したコンクリートの表面には,鉄筋に沿ったひび割れが発生してきますので,ひび割れ注入工法によってひび割れを通じた劣化因子の侵入を遮断することが必要となります.ひび割れ注入工法の主たる目的は「外部からの劣化因子の遮断」ですが,補修材料に亜硝酸リチウムを併用することにより,「鉄筋腐食の抑制」効果をプラスアルファとして付与することができます.

ひび割れ注入工法では,まずコンクリート表面のひび割れ内部に亜硝酸リチウムを先行注入します.これによりひび割れ内部をプレウェッティングすると同時に,ひび割れ深部の腐食した鉄筋に亜硝酸イオンを供給して鉄筋腐食抑制効果を付与します.亜硝酸リチウムを先行注入した後,ひび割れ内部が乾燥しないうちに超微粒子セメント系注入材を本注入します.超微粒子セメント系ひび割れ注入材は流動性に優れるため,ひび割れ先端まで確実に充填することができます.注入作業は先行注入,本注入ともに自動低圧注入器を用います.図3-13に亜硝酸リチウムを用いたひび割れ注入工法の概念図を,図3-14に施工状況を示します.

ひび割れ注入工法には,注入・圧入専用の浸透拡散型亜硝酸リチウムを使用することができます.ただし,亜硝酸リチウムの注入可能量はひび割れ幅と深さによって決まるため,塩化物イオン濃度等に応じて定量的に注入量を設定するわけではありません.

図3-13 ひび割れ注入工法の概念図

図3-14 ひび割れ注入工法の施工状況

使用材料:プロコン40(浸透拡散型亜硝酸リチウム)

アーマ#600(超微粒子セメント系注入材)

4.内部圧入工法

目的:『鉄筋腐食の抑制』塩害または中性化による劣化は鉄筋腐食に起因しています.すなわち,塩害,中性化により劣化したコンクリート構造物の補修対策とは,最終的に鉄筋腐食をいかに抑制するかに帰着します.亜硝酸リチウムは鉄筋腐食を化学的に抑制することができる補修材料であり,それを防錆対象としたい全ての鉄筋周囲に満遍なく供給することができれば,以後の鉄筋腐食反応を抑制することができると考えられます.そこで近年実用化されたのが亜硝酸リチウム内部圧入工法です.

塩害,中性化対策としての亜硝酸リチウム内部圧入工法は,劣化したコンクリート躯体に小径の削孔(φ10mm,L=100mm程度)を行い,そこから亜硝酸リチウムを加圧注入してコンクリート内の鉄筋周辺部に浸透させる工法です.加圧注入に先立ち,コンクリート表面に生じているひび割れをひび割れ注入工法および表面被覆工法により閉塞します.これは亜硝酸リチウム水溶液を加圧注入する際に表面への漏出を防止するための処置です.コンクリート表面の漏出防止工が完了した後,圧入孔を削孔します.削孔間隔は300~500mm程度とします.全ての圧入孔にカプセル式圧入装置を設置し,設計で求めた亜硝酸リチウム設計注入量を加圧注入圧入します.注入圧力は0.5MPaを標準とします.圧入期間は注入量やコンクリートの状態によって異なりますが,一般的には7~10日程度となります.内部圧入工が完了したら,圧入孔を充填して施工完了となります.亜硝酸リチウム内部圧入工法の概念図を図3-15に,施工状況を図3-16に示します.

内部圧入工法には,注入・圧入専用の浸透拡散型亜硝酸リチウムを使用することができます.内部圧入する亜硝酸リチウムの設計注入量は,塩害対策の場合,対象構造物の塩化物イオン含有量に応じて構造物毎に設定され,その量はNO2/Clモル比1.0となる量とされます.

図3-15 内部圧入工法の概念図

図3-16 内部圧入工法の施工状況

使用材料:プロコン40(浸透拡散型亜硝酸リチウム)

【亜硝酸リチウム設計注入量の算定方法】

内部圧入工法における亜硝酸リチウムの設計注入量は下記の要領で算定します.

①塩害の場合

コンクリート表面から鉄筋位置までの塩化物イオン濃度分布を測定し,それら測定値の最大の値に対して亜硝酸イオンと塩化物イオンのモル比(NO2-/Cl-モル比)が1.0となる量の亜硝酸リチウムを設計注入量とします.すなわち,コンクリート中の塩化物イオン濃度が高いほど,鉄筋防錆のために必要となる亜硝酸リチウムの量が多くなります.

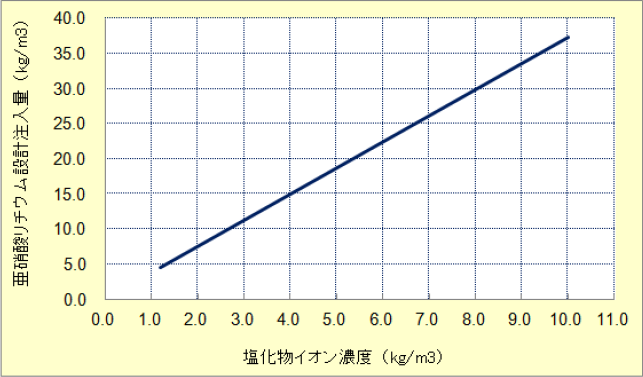

塩化物イオン濃度と亜硝酸リチウム設計注入量との関係を図3-17に示します.ここで,図中の亜硝酸リチウム設計注入量とは亜硝酸リチウム40%水溶液としての量を示しています.

図3-17 亜硝酸リチウム設計注入量(塩害の場合)

中性化対策として亜硝酸リチウム内部圧入工法を適用する場合は,過去の実績から塩害対策における塩化物イオン濃度2.0kg/m3に対する亜硝酸リチウム設計注入量を用いています.すなわち,中性化対策の場合,7.47kg/m3の亜硝酸リチウムを設計注入量とします.現時点では中性化深さやpHのように中性化特有の試験値と亜硝酸リチウム設計注入量とが関連付けられていないため,塩害によって破壊された不動態被膜を修復しうる最小の亜硝酸リチウム量を適用しているということです.

【亜硝酸リチウム設計注入量の算定例(塩害対策の場合)】

塩化物イオン濃度3.5kg/m3の場合,亜硝酸リチウム設計注入量の算定は以下の通りとなる.

5.断面修復工法

目的:『劣化部の除去』+『鉄筋腐食の抑制』塩害や中性化によって鉄筋が腐食している場合,かぶりコンクリートを除去して鉄筋を露出させ,防錆材として亜硝酸リチウムを塗布した後に断面を修復することで以後の鉄筋腐食を抑制できます.亜硝酸リチウムを用いた断面修復工法では,「亜硝酸イオンによる鉄筋腐食の抑制」,「コンクリート劣化部の除去」および,それに伴う「コンクリート内部の塩化物イオンの除去」を行うこととなります.

断面修復工法には,コンクリート浮き・はく離箇所のみをはつり取って修復する一般的な「部分断面修復」と,かぶりコンクリートを全てはつり取って劣化因子を除去する「全断面修復」とがあり,要求される性能に応じて選定する必要があります.

断面修復工法では,まず,はつり範囲にカッターによる縁切りを行い,コンクリート不良部をはつり落とし,腐食した鉄筋を完全に露出させます.次に鉄筋周囲をワイヤーブラシやディスクサンダーにて鉄筋をケレンし,錆を入念に除去します.その後,防錆材として亜硝酸リチウム水溶液および亜硝酸リチウム含有ペーストを鉄筋周囲およびはつり面全体に塗布します.ペーストが完全に硬化しないうちに,ポリマーセメントモルタルまたは亜硝酸リチウム含有ポリマーセメントモルタル左官工法もしくは吹付け工法にて断面を修復します.このとき,1層の埋め戻し厚さは20~30mmを目安とし,下地のモルタルが十分硬化したのを確認して次のモルタル層を重ねます. 断面修復工法の概念図を図3-17に,施工状況を図3-18に示します.

断面修復材はポリマーセメントモルタルを単体で使用することもありますが,亜硝酸リチウムを混入することでより防錆効果が高まり,マクロセル腐食を抑制する効果も期待できます.このとき,亜硝酸リチウムの混入量の例として55kg/m3という数値が提案されています.

図3-17 断面修復工法の概念図

図3-18 断面修復工法の施工状況

使用材料:プロコンガードプライマー(塗布用亜硝酸リチウム)

リハビリペースト(亜硝酸リチウム含有ポリマーセメントペースト)

リハビリモルタル(ポリマーセメントモルタル)

PSL-40(断面修復材混入用亜硝酸リチウム)